Ces dernières années, nous constatons de plus en plus souvent des attentes contradictoires chez les consommateurs : On attend des caractéristiques de performance de plus en plus élevées, tandis que les impacts négatifs sur l'environnement doivent et devraient être réduits. Pour les applications techniques, il est nécessaire d'utiliser des matériaux spécialement sélectionnés avec des propriétés définies. Le besoin de développer de nouveaux matériaux répondant aux exigences de performance et d'environnement nous a conduit à l'oxyde de fer.

L'oxyde de fer dans les systèmes de revêtement

Dans les systèmes de revêtement, par exemple, une amélioration significative de la qualité de la surface du produit peut être obtenue grâce à l'utilisation d'oxyde de fer nanoparticulaire, qui réduit les pertes de matière lors de l'usinage de l'acier par conditionnement de la calamine. [1] En réduisant le frottement solide (en influençant les propriétés tribologiques), on peut obtenir une réduction significative de l'usure des outils. En outre, la réduction de la formation de calamine sur les pièces forgées peut améliorer la qualité des surfaces du produit. Les défauts et les pertes de matière lors du forgeage sont ainsi réduits.

L'oxyde de fer comme matériau de batterie

Un autre domaine est l'utilisation comme matériau de batterie pour le stockage d'énergie stationnaire. La demande en stockage local de l'énergie électrique est en augmentation, car la part croissante des énergies renouvelables dans le mix électrique entraîne un besoin accru de stockage intermédiaire de l'énergie produite indépendamment de la consommation. Des systèmes de stockage d'énergie rentables, facilement disponibles, non toxiques et respectueux de l'environnement constituent donc une étape importante de la transition énergétique souhaitée. Les accumulateurs fer-air répondent précisément à ces exigences [2]. Pour cela, des nanoparticules d'oxyde de fer sont nécessaires [3].

Inconvénients des méthodes de fabrication antérieures

La recherche d'une méthode de production efficace, évolutive et continue d'oxyde de fer à l'échelle nanométrique est donc cruciale [4,5] ! Cependant, les anciennes méthodes de fabrication qui permettaient de produire des matériaux de haute qualité sont souvent des processus à plusieurs étapes, trop complexes et trop coûteux pour les domaines d'application. Par exemple, le procédé sol-gel et la précipitation chimique impliquent toujours une fabrication en plusieurs étapes et donc à forte intensité d'énergie et de ressources pour obtenir un produit ayant les propriétés requises. Cela rend les processus coûteux, difficiles à mettre à l'échelle et implique l'utilisation de produits chimiques nocifs. Une application en grand volume est donc plus compliquée.

Production en une seule étape dans le réacteur à pulsation

Notre réacteur à pulsation est une méthode en une seule étape pour la production de nanoparticules d'oxyde de fer. Ce procédé de fabrication thermique, exclusif au monde, peut passer de l'échelle technologique à l'échelle de production en tonnes.

Le procédé en une seule étape permet de réduire les coûts par rapport aux procédés en plusieurs étapes, offrant ainsi une option pour une production plus économique de nanoparticules d'oxyde de fer.

Dans le réacteur à pulsation, les mélanges de matières premières sont amenés dans un flux de gaz chauds, où la calcination et la conversion des matériaux ont lieu par traitement thermochoc avec des temps de séjour extrêmement courts. [Grâce à la vitesse de chauffage très élevée et au transfert de chaleur efficace, il est possible d'ajuster la température des particules et donc d'influencer spécifiquement leur taille, leurs propriétés de surface et la composition de leur phase [8].

La caractéristique particulière est un flux de gaz chaud pulsé, qui permet d'obtenir un profil de température beaucoup plus homogène avec une distribution de la taille des particules plus étroite par rapport au procédé thermique classique [9]. Il est ainsi possible de produire des matériaux aux propriétés définies avec précision [10].

Résultats : Oxyde de fer provenant du réacteur à pulsation

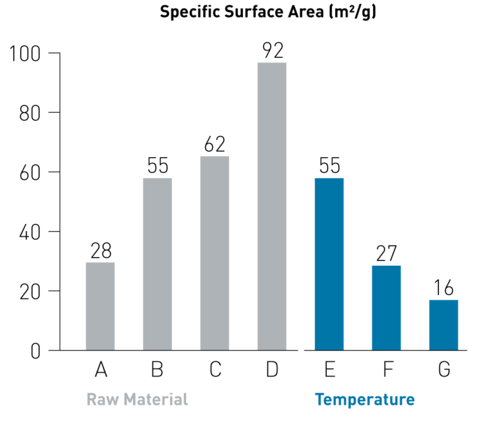

En variant les paramètres du processus dans le réacteur à pulsation, des nanoparticules d'oxyde de fer avec différentes surfaces spécifiques ont pu être générées (Figure 1). La surface spécifique dépend directement de la taille des particules. Cela montre que le réacteur à pulsation peut être utilisé pour produire une poudre de nano-Fe2O3 de haute qualité avec des propriétés variables.

Figure 1 : Surfaces spécifiques des oxydes de fer IBU-tec de taille nanométrique produits dans différentes conditions de traitement dans le réacteur à pulsation.

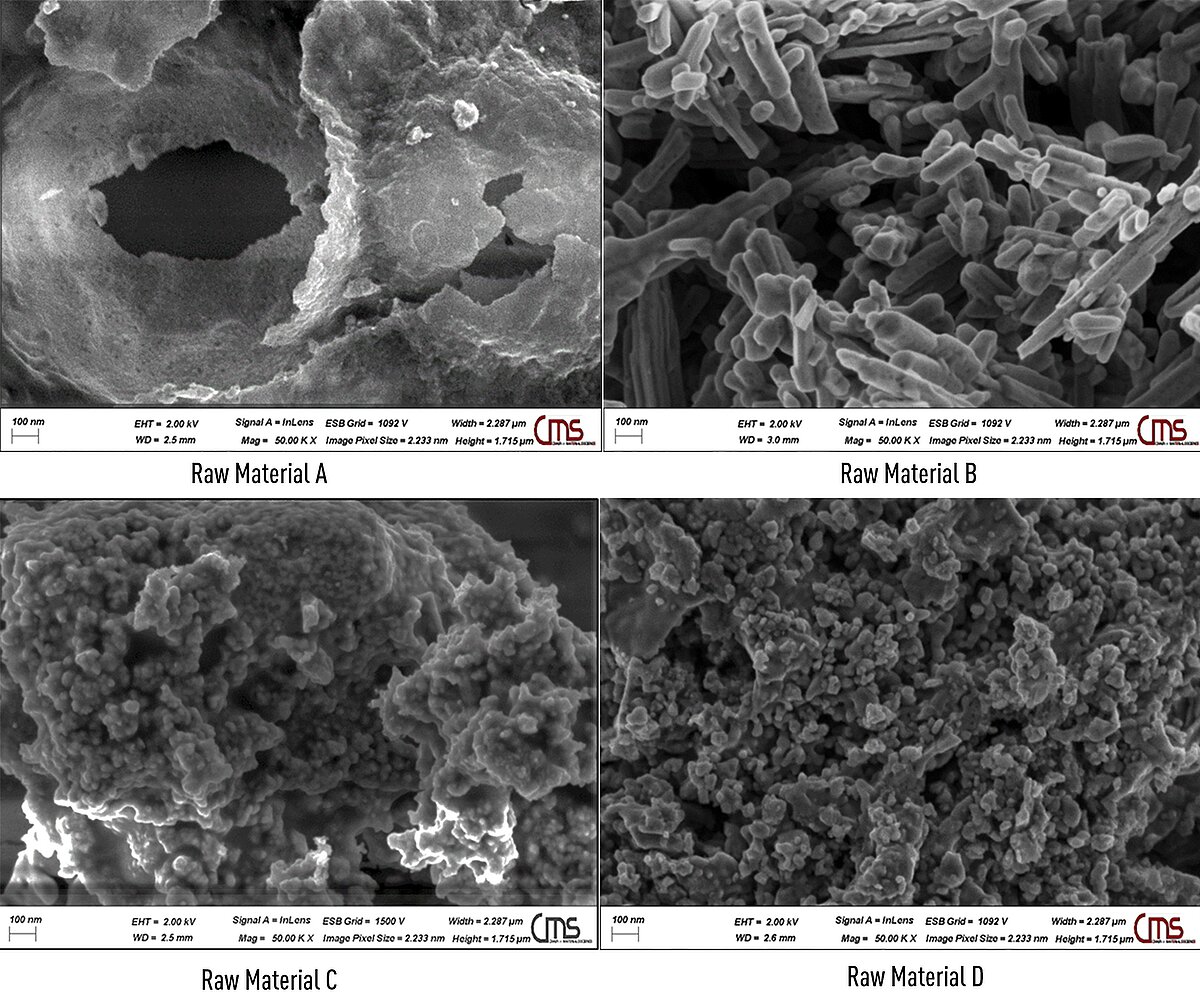

Les micrographies électroniques (SEM) montrent que le produit est constitué de nanoparticules agglomérées dont le diamètre est compris entre 30 et 40 nm. On peut voir (images SEM Figure 2) qu'en variant les matières premières dans le réacteur à pulsation, des particules d'oxyde de fer de différentes formes et tailles sont produites. Il est possible de développer des nanoparticules d'oxyde de fer, qui peuvent être utilisées directement avec la composition de la phase, la forme et la taille des particules souhaitées.

Figure 2 : Micrographies électroniques à balayage des produits Fe2O3 fabriqués dans le PR à partir de différentes matières premières.

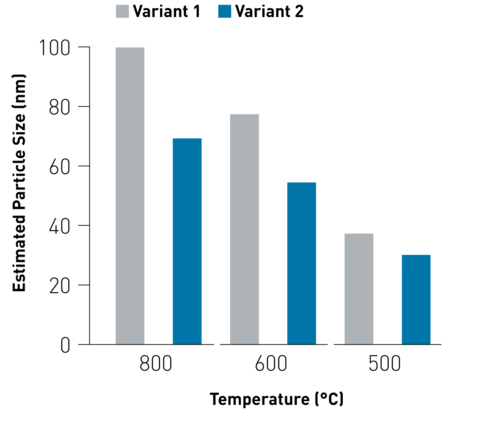

En variant les paramètres du réacteur, il a été possible de produire des nanoparticules de différentes tailles, ce qui est visible dans les résultats de l'enquête concernant la morphologie, déterminée à partir des images SEM (Figure 3).

Figure 3. Représentation des dimensions estimées des particules.

En transférant les poudres obtenues dans des suspensions à différentes teneurs en matières solides, il est possible de désagglomérer les particules et de générer ainsi des produits destinés aux applications ciblées.

Sommaire

Avec ses réacteurs à pulsation, IBU-tec dispose d'un procédé de fabrication thermique exclusif au monde pour les poudres à fines particules à l'échelle technologique, pouvant aller jusqu'à des productions à l'échelle de la tonne. L'avantage de l'oxyde de fer produit dans le réacteur à pulsation par rapport aux procédés tels que le sol-gel, la précipitation chimique ou les méthodes chimiques par voie humide est l'efficacité relative du réacteur à pulsation. Il s'agit d'une production économe en ressources de nanoparticules possédant la composition de phase, la forme et la taille de particule souhaitées et pouvant donc déjà être utilisées dans l'application finale.

Sources

- M. Sartor, J. Schoppe, and T. Khalil, "Reduction of scale formation by coatings", SchmiedeJOURNAL2012, 2012.

- S.R. Narayanan, G.K. Surya Prakash, A. Manohar, Bo Yang, S. Malkhandi, und Andrew Kindler. Materials challenges and technical approaches for realizing inexpensive and robust iron–air batteries for large-scale energy storage. Solid State Ionics, 216:105–109, 2012.

- Albert Rössler, Georgios Skillas, and Sotiris E Pratsinis. Nanoparticles - Materials of the Future: Tailor-made materials. Chemistry in Our Time, 35(1):32–41, 2001

- IBU-tec. Financial News (DAGP): Major project in the growth area of battery materials for stationary energy storage with renowned partners. www.dgap.de/dgap/News/corporate/ibutec-advanced-materials-grosses-projekt-wachstumsbereich-batteriewerkstoffe-zur-stationaeren-energiespeicherung-mit-renommierten-partnern/, January 2019.

- Henning Weinrich, Jérémy Come, Hermann Tempel, Hans Kungl, Rüdiger-A Eichel, und Nina Balke. Understanding the nanoscale redox-behavior of iron-anodes for rechargeable iron-air batteries. Nano Energy, 41:706–716, 2017.

- Strobel, R.; Pratsinis, S. E. Flame Aerosol Synthesis of Smart Nanostructured Materials. J. Mater. Chem. 2007, 17 (45), 4743–4756. doi.org/10.1039/b711652g.

- Pratsinis, S. E. Flame Aerosol Synthesis of Ceramic Powders. Progress in Energy and Combustion Science. Elsevier Ltd January 1, 1998, pp 197–219. doi.org/10.1016/S0360-1285(97)00028-2.

- C. Hoffmann and M. Ommer: "Reaktoren für Fluid-Solid-Reaktionen: Pulsationsreaktoren", in Handbuch Chemische Reaktoren: Grundlagen und Anwendungen der Chemischen Reaktionstechnik, W. Reschetilowski, Hrsg., Berlin, Heidelberg: Springer Berlin Heidelberg, 2019, pp. 1-19 https://link.springer.com/referenceworkentry/10.1007/978-3-662-56444-8_50-1

- Stefan Ambrosius, Gerd Fischer, Tarek Khalil, and Lars Leidolph. DE 10 2006 046 805 A1: Process for the production of monooxides in the form of finely divided particles, 2007.

- Leidolph, L.; Khalil, T.; Dwuletzki, H.; Schoppe, J.; Quermann, R.; Sartor, M.; Wound, M.; Reichardt,T: "Use of nanoscale coating systems to reducehigh-temperaturecorrosion when reheating pre-material during open-die forging" BMBF final report, funding code: 03X0088 C, Düsseldorf 2012.